Mit FMEA zur Innovation

Die neue parameterbasierte System-FMEA verwandelte die bisherige Risikoanalyse bei MAN zu einem innovativen Werkzeug der Produktentwicklung. So konnten die Durchlaufzeiten reduziert sowie die Qualität der Ergebnisse wie auch die Kommunikation mit dem Kunden wesentlich verbessert werden.

In vielen Unternehmen gelten FMEA-Untersuchungen immer noch als notwendiges Übel und werden oft nur durchgeführt, weil der Kunde es wünscht. Ausserdem bezieht sich die herkömmliche Methode auf die einzelnen Bauteile. Folglich kann so eine Analyse erst durchgeführt werden, wenn alle Teile vollständig konstruiert sind.

Bisherige Untersuchungen systematisiert

«Eigentlich ist ein Kunde jedoch gar nicht primär an einem Aggregat interessiert, sondern er möchte in erster Linie eine Funktion einkaufen, z.B. das Drehmoment wandeln oder die Luft komprimieren», gibt Matthias Degen von den Life Cycle Engineers in Mainz zu bedenken, «und dann will ein Kunde wissen, welche Störungen oder Schäden auftreten können, wenn diese Funktion ganz oder teilweise ausfallen sollte.» Darum hat die Unternehmensberatung die traditionelle bauteilorientierte FMEAMethode schon vor Jahren für den Automotive-Bereich funktionsbezogen weiterentwickelt und jeweils kundenspezifisch angepasst. Aufgrund genau dieser Erfahrungen suchte MAN im Jahr 2014 deren Unterstützung zur Systematisierung und Automatisierung der bisherigen Untersuchungen. Das Unternehmen baut in Augsburg sowohl Dieselmotoren für maritime Anwendungen wie für stationäre Power-Plants zur Erzeugung von Energie. Für dieses Produktspektrum hat es auch eigene Turbolader entwickelt, wodurch grosse Synergieeffekte und damit eine bessere Performance möglich wurden, denn die Leistungs- und Verbrauchswerte heutiger Motoren sind ohne Turbolader nicht erreichbar

Wachstum lässt Bedeutung von FMEA steigen

Durch eine Veränderung der Marktlage war der Geschäftsbereich MAN Diesel & Turbo SE in den letzten Jahren sehr stark angewachsen und mit ihm die zu produzierenden Losgrössen. Ausserdem änderten sich auch die Produktanforderungen vor allem in Richtung kleinerer und schnell laufender Motoren, z.B. für Lokomotiven und Bagger. Dadurch erlangte die FMEA-Methode (Failure Mode und Effects Analysis) als vorbeugende Fehlerverhütung eine immer grössere Bedeutung. Denn Turbolader arbeiten bekanntlich permanent in ihrem mechanischen und thermischen Grenzbereich, sodass hier selbst kleinste Fehler grosse Leistungsverluste erzeugen können

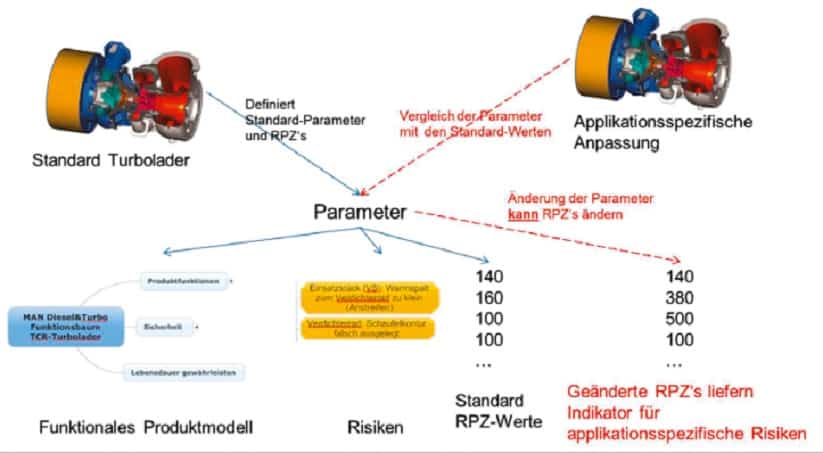

Die Risikoanalysen wurden zwar in Augsburg auch schon funktionsbezogen durchgeführt. Dabei werden die einzelnen Funktionen eines Aggregats hierarchisch untergliedert und schliesslich jedes Risiko mit der sogenannten Risikoprioritätszahl (RPZ) definiert. Jedoch betrug die Durchlaufzeit für eine Erst-FMEA bei einem neuen Applikationsprojekt bisher ungefähr eine Woche. Ausserdem beruhten diese Untersuchungen nicht auf einer einheitlichen Basis, sondern waren extrem individuell angelegt. «Um jedoch Risiken möglichst schon während des Konstruktionsprozesses identifizieren und Lösungsmassnahmen einleiten zu können, war unser Ziel, die Durchführung zu systematisieren und den hohen Aufwand zu minimieren», erinnert sich Thomas Winter, verantwortlich für das Validation Assessment für Turbolader im Unternehmen. Gemeinsam setzte sich das Projektteam nun das Ziel, die bisherigen Untersuchungen mit Hilfe einer sogenannten parameterbasierten System-FMEA zu vereinheitlichen, d.h. durch eine standardisierte, automatisierte Vorgehensweise eine hohe Vergleichbarkeit zu ermöglichen. Dazu sollten nun sowohl die gesamten Anforderungen einer Applikation sowie alle bekannten Risiken und schliesslich sämtliche Prüf- und Vermeidungsmassnahmen miteinander verknüpft werden, sodass als Ergebnis ein Validierungsplan automatisch abgeleitet werden kann.

Die Parameterliste ist immer vollständig

In einem ersten Schritt wurden deshalb für die Radial-Turboladerbaureihe TCR die unterschiedlichen Einsatzbedingungen mit Hilfe einer Parameterliste erfasst. Dies gelang jeweils mit einem Set von ca. 100 Werten, die nun das funktionale Leistungsverhalten einer Applikation vollständig beschreiben – dazu gehören z.B. die Lastzyklen, der Neigungswinkel oder die Temperatur. Pro Applikation gibt es also eine gleiche Liste, deren Werte als Ausgangssituation den Erfahrungswerten bzw. dem Gültigkeitsbereich eines fehlerfreien Einsatzes entsprechen. Dies hat den Vorteil, dass aufgrund der im Lastenheft dokumentierten Kundenanforderungen die geänderten Parameter sofort mit den Standardwerten abgeglichen werden können. Grundsätzlich ist somit zu jedem Zeitpunkt zu jedem Parameter eine konkrete Aussage vorhanden. Von diesen einzelnen Parametern wurden ausserdem Bezüge zu den einzelnen Funktionen bzw. Bauteilen hergestellt, die mit Hilfe einer Gewichtung definieren, welchen primären Einfluss z.B. ein vergrösserter Neigungswinkel ausübt oder das Risikoprofil insgesamt verändert.

Der nächste Meilenstein zur automatisierten System-FMEA bestand darin, alle bekannten Risiken zunächst einmal applikationsunabhängig zusammenzutragen. Denn dieses Wissen hatte bisher nur verteilt bzw. projektoder kundenbezogen in den Köpfen und Dateien der Mitarbeiter vorgelegen, was in der Vergangenheit bei den individuell durchgeführten Untersuchungen gelegentlich auch die Ursache von Fehlern gewesen war. Die Mitarbeiter hatten sich dabei entweder mit unnötigen Fragestellungen beschäftigt oder schlimmstenfalls Risiken übersehen.

Diese neu erstellte Risiko-Maximalliste wurde nun mit der Parameterliste verknüpft. Dadurch reduziert sich – weil nun applikationsbezogen – die Gesamtzahl der Risiken automatisch auf die hier wirklich relevanten einer speziellen Anwendung. Wenn sich dann beispielsweise die Abgastemperatur erhöht, wird das Gehäuse natürlich stärker belastet. Ob dies jedoch als echtes Risiko angesehen werden muss, definiert nun die schon erwähnte Risikoprioritätszahl (RPZ). Überschreitet sie den Grenzwert von 120, gilt dies als Merkmal für ein kritisches Risiko und dies wird dem Mitarbeiter in seinen ExcelSheets sofort – auch optisch – dargestellt. «Dadurch können wir in einem neuen Projekt schon sehr früh alle eventuell auftretenden Risiken entdecken und quasi auf «Knopfdruck» bewerten», bestätigt Thomas Winter den grossen Vorteil der neuen Methode – und dies bei einem deutlich reduzierten Bearbeitungsaufwand seitens der Mitarbeiter.

Validierungsplan automatisch abgeleitet

Zur Validierung eines so identifizierten Risikos müssen in einem Entwicklungsprojekt natürlich weitere Überprüfungen erfolgen. Deshalb wurde ähnlich der beschriebenen Risiko-Maximalliste auch ein sogenannter Master-Validierungsplan erstellt. Dieser listet ebenfalls zunächst völlig applikationsunabhängig alle zur Verfügung stehenden Prüf- und Vermeidungsmassnahmen auf, wobei jeder dieser Massnahmen der entsprechende Verwendungszweck zugeordnet wurde, d.h. welche Fehler oder welche Risiken damit überprüft oder validiert werden können.

Ein (veränderter) Parameter kann sich somit im Extremfall auf mehrere Funktionen bzw. Bauteile auswirken. Das System ermöglicht hier unterschiedliche Sichtweisen, z.B. welche Parameter den grössten Einfluss auf die Risiken ausüben, welches die meistgefährdeten Bauteile sind oder auf welche Bauteile oder Funktionen sich etwa ein Lastzyklentest am Komponentenprüfstand bezieht. Insgesamt können somit Risikoprofile unterschiedlicher Applikationen miteinander verglichen werden. Schliesslich erhält der Mitarbeiter automatisch einen vollständigen Validierungs

plan, der nun alle Massnahmen auflistet, die zur Klärung der relevanten Risiken notwendig sind. Bei Bedarf gewährt ihm das System auch einen zusätzlichen Einblick über mögliche bauliche Optionen und darüber, welche nicht relevanten Risken automatisch ausgeblendet wurden. So ist immer ein vollständiger Überblick gewährleistet.

Vom Zulieferer zum Knowhow-Berater

Die parameterbasierte SystemFMEA war zunächst für die Radialturbolader-Baureihe TCR und für das neue Einsatzgebiet der High-Speed-Motoren entwickelt worden. Dies bietet MAN schon heute die Möglichkeit, erprobte Applikationen mit eventuell geänderten Parametern auf eine Kundenanfrage hin sehr schnell überprüfen zu können.

In einem nächsten Schritt werden nun in das System auch völlig neue Applikationen integriert. Für diese liegen in der Regel noch keine oder nur bedingt übertragbare Erfahrungen vor, aber die vorhandenen Vorlagen bilden eine einheitliche Basis für solche Erweiterungen. Als drittes Aufgabenfeld wird das System auch auf andere Produktlinien und Baureihen wie etwa auf Axialturbolader übertragen. Und nicht zuletzt hat MAN begonnen, diese Erfahrungen und Möglichkeiten unmittelbar für die innovative Produktentwicklung zu nutzen. Dort ist das System mittlerweile ein wesentlicher Baustein, um schon im Vorfeld mögliche Risiken zu identifizieren und sie durch Tests und Simulationen gezielt zu vermeiden.

Die neue parameterbasierte System-FMEA hat mit den stets vollständig beschriebenen Parameterlisten auch die Kommunikation mit den Kunden intensiviert, was in der Vergangenheit in dieser Klarheit leider oft nicht möglich war. Denn er ist nun herausgefordert, seine Angaben wirklich zu konkretisieren, wodurch der Abstimmungsprozess stets sauber dokumentiert wird. «Gleichzeitig ist durch diese vertiefte Kommunikation ein gemeinsames technisches Verständnis vorhanden, wodurch MAN gegenüber dem Kunden verstärkt die Rolle eines Beraters und Know-how-Lieferanten übernehmen kann», berichtet Heiko Schmidt, Leiter des Turbolader-Validierungsbereiches, «statt als Zulieferer nur zu reagieren, können wir einem Kunden jetzt auch konstruktive Anregungen geben.» Ausserdem hat sich die Durchführungszeit stark reduziert – von fast einer Woche auf einen Tag. Das führt zu einer grossen Akzeptanz bei den Mitarbeitern, nicht zuletzt auch bei neuen Projekten den notwendigen Basisaufwand zu erarbeiten. Zusätzlich bekommt ihre Arbeit auch durch die verbesserte interne Kommunikation eine ganz neue Qualität. Bei der Vielzahl der aktuellen Projekte ist dies ausserordentlich wichtig