Der Blick über den Tellerrand lohnt sich

Stanzen und Feinschneiden statt Drehen und Fräsen: Das Schweizer Unternehmen etampa in Grenchen eröffnet neue Fertigungsmöglichkeiten durch Substitution und erzielt damit beachtliche Einsparpotenziale.

Auch wenn bei vielen Konstrukteuren der Schwerpunkt eindeutig auf der spanenden Fertigung liegt, ist es mehr als lohnend, ein-mal über den Tellerrand zu schauen. Denn darüber, was die spanlose Fertigungstechnik zu bieten hat, wird viel zu selten nachge-dacht. Schade eigentlich.

Werkstoffe genauestens begutachten

Es sind nur wenige Kriterien, die erfüllt sein müssen, um ein Drehteil stanzen oder fein-schneiden zu können. Der Werkstoff muss in Ringform erhältlich und somit ein Walz-produkt sein; das ist aber in der Regel heute für jede Werkstoffgruppe und für nahezu alle Werkstoffanforderungen der Fall. Dann muss er die erforderliche Umformbarkeit aufweisen, also gewisse Anforderungen an das Fliessverhalten erfüllen. Bei der etampa AG, dem Schweizer Präzisionshersteller für das Stanzen und Feinschneiden mit Sitz in Grenchen im Kanton Solothurn, wird dies beispielsweise durch geglühtes Rohmaterial erreicht. Dabei geschieht die eigentliche Verarbeitung in einem weichen Zustand, und das gestanzte oder feingeschnittene Teil wird im Anschluss bei Bedarf noch ge-härtet.

Teile-Geometrie ist wichtig

Auch die Teile-Geometrie spielt eine wichtige Rolle, denn es gibt einen Zusammenhang zwischen der Belastbarkeit der Werkzeuge und der Produktion. Beispielsweise dann, wenn es um Lochdurchmesser geht: Hier wird unter anderem definiert, wie klein ein Loch sein kann, das in ein Material hineingestanzt wird, ohne dass der Lochstempel bricht. Auch technologische Eigenheiten wie Stanzeinzug, Grat oder Schnittflächenausformung müssen hinreichend berücksichtigt und dem Stanz-prozess angepasst werden. Und last, but not least kommt es auf die Materialdicke an.

Marco Costa, Leiter Konstruktion und Neuwerkzeugbau und mit über 20-jähriger etampa-Erfahrung ein «alter Hase» in der Branche: «Beim Stanzen können wir Materi-aldicken von 0,1 bis 4 mm, beim Feinschnei-den von 0,5 bis 7 mm problemlos verarbeiten. Wenn ein Kunde darüber nachdenkt, das Drehen durch das Stanzen oder Feinschnei-den zu substituieren, dann gilt als Faustregel: Je dünner das Material, desto eher kommt eine Substitution in Betracht. Das liegt nicht zuletzt daran, dass bei der spanenden Ferti-gung oftmals hohe Kräfte auf die Teile einwir-ken, die die Geometrie der Teile beschädigen könnten.»

Deutlich bessere Materialausnutzung

Allerdings, so Costa, gelte es noch viele andere Faktoren zu beachten, das sei im Einzelfall Abwägungssache. Er nennt ein Beispiel: «Angenommen, ich ein fertige ein rundes Teil, Materialdicke 3 mm, und nutze dazu ein einfach fallendes Werkzeug. Wenn ich dann eine Scheibe mit einem sehr grossen Loch aus einem Streifen schneide, also einen Kreisring produziere, dann haben wir als Stanzer zunächst einmal eine nicht so optimale Materialausnutzung.» Für einen Dreher sehe das auf den ersten Blick anders aus: Der kaufe sich in so einem Fall ein Rohr; da er ja den Innen- und Aussendurchmesser bearbeiten und abstechen müsse, habe er an dieser Stelle sehr viel weniger Materialeinsatz. Aber, gibt Costa zu bedenken: «Wenn wir ein dreidimensionales Teil durch ein Ziehteil ersetzen und aus einer flachen, runden Platine eine Hülse oder Büchse formen, dann haben wir im Vergleich zum Drehen eine deutlich bessere Materialausnutzung, denn beim Drehen muss man bei dem genannten Beispiel ja fast aus dem Vollen schöpfen. Das Teil muss kom-plett ausgehöhlt werden, und das wiederum bedeutet, dass dabei wesentlich mehr Späne produziert werden als Stanzabfälle bei der al-ternativen Fertigungsvariante».

Bei hohen Stückzahlen und im Leichtbau empfiehlt sich das Stanzen

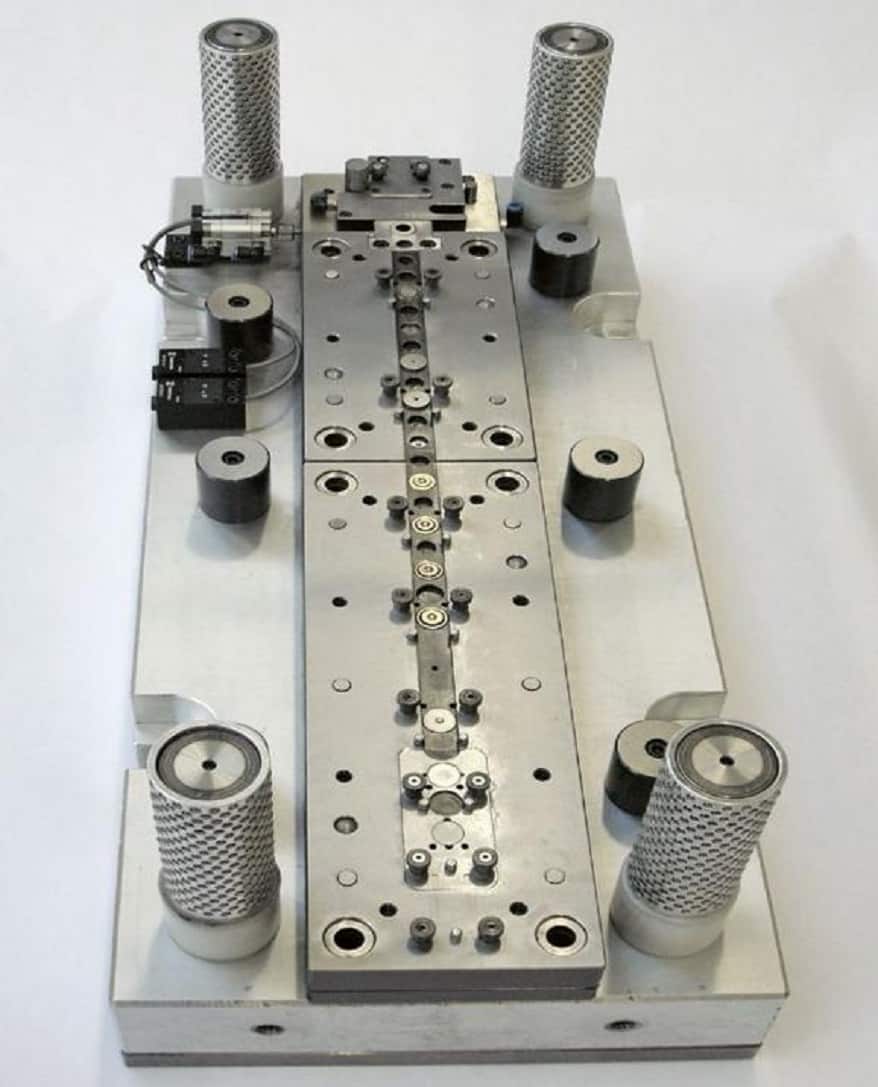

Lassen sich allgemeine Empfehlungen aus-sprechen, welche Teile in der spanenden Fer-tigung, vielleicht auch in welchen Industrie-zweigen, für die Substitution prädestiniert sind? Hans-Rudolf Haefeli, Inhaber und CEO bei etampa: «Das Stanzen und das Feinschnei-den sind in der Regel als Alternativen immer dann interessant, wenn es entweder um hohe Stückzahlen oder um das Gewicht der zu fer-tigenden Teile geht; Letzteres ist oftmals im Leichtbau der Fall, insbesondere im Bereich Automotive.» Hinzu komme, dass man je nach zu fertigendem Teil einen oder mehrere Pro-zessschritte einsparen könne: «Nehmen Sie als Beispiel einen Ventilsitz, wo die Kugel hinein-kommt; der muss kalibriert werden, und das geschieht im Normalfall am Montageband. Bei uns wird dieser Arbeitsschritt direkt ins Fol-geverbundwerkzeug eingebaut und erspart somit einen weiteren Verarbeitungsschritt.»

Hohe Fertigungsgeschwindigkeita

Was die erforderlichen hohen Stückzahlen angehe, so seien diese sozusagen eine rechne-rische Voraussetzung, so Haefeli, denn beim Stanzen ergäben sich dadurch, dass zunächst ein Werkzeug gefertigt werden müsse, deut-lich höhere Einstiegskosten als beim Drehen.

«Je nach Teileproduktion haben sich die Gestehungskosten innert Monaten amortisiert.»

Allerdings: «Was man zusätzlich nicht ausser Acht lassen darf, ist die Geschwindigkeit, mit der beim Stanzen oder Feinschneiden gefer-tigt werden kann. Wir haben Werkzeuge im Einsatz, die acht oder mehr Kavitäten haben, und das bedeutet, dass bei jedem einzelnen Hub acht oder mehr Teile herausfallen. Und wenn man dann noch die lange Lebenszeit der Werkzeuge bedenkt, ist man sehr schnell wieder im dunkelgrünen Bereich.» Beim Dre-hen hingegen werde im Schnitt alle zehn Se-kunden ein Teil produziert: «Das ist dann schon ein mehr als deutlicher Unterschied.» Je nach Teileproduktion hätten sich die Ge-stehungskosten oft schon innerhalb weniger Monate amortisiert, so Haefeli.

Schrott oder Ausschuss?

An dieser Stelle, so Haefeli, wolle er eines auch nochmals sehr klarstellen: «In die Subs-titutions- und damit in die Produktivitäts-überlegungen mit einfliessen muss in jedem Fall der Umgang mit dem sogenannten Schrott, der bei der Produktion entsteht, und ich sage hier bewusst Schrott und nicht Aus-schuss. Entgegen der landläufigen Annahme ist es so, dass beim Drehen weniger Späne entstehen und damit weniger Schrott anfällt als beim Stanzen; bei uns sind es ja nicht Spä-ne, die entstehen, bei uns sind es Stanzgitter oder Stanzabfälle. Diese werden nach Güten und Klassen getrennt, an einen Schrotthänd-ler verkauft und recycelt.» Das Besondere da-ran sei, dass die Schrottmenge von Beginn an Bestandteil des Teilepreises sei und dem Kunden gutgeschrieben werde. Das gelte speziell dann, wenn es sich um teure Werk-stoffe handelt, also zum Beispiel um Kupfer, Kupferlegierungen oder Titan. Haefeli: «Diese Dinge müssen bereits im Angebot klar aus-gewiesen werden und sind inzwischen zu einem wesentlichen Bestandteil der Auf-tragsvergabe geworden. Hier ist ganz klar Transparenz gefordert.»

Erhebliche Einsparpotenziale sorgen für Gewinner auf beiden Seiten

Kann er das positive Substitutionspotenzial ab-schätzen, und zwar als Win-win-Situation für alle Beteiligten, also für die potenziellen Kun-den und für sie als Hersteller? Haefeli muss nicht lang überlegen: «Ich bin fest davon überzeugt, dass bis zu 20% der Teile, die heute gedreht oder gefräst werden, gestanzt werden können, und zwar sowohl unter Material- als auch unter Geo-metriegesichtspunkten. Und wenn man sich dann vor Augen hält, dass die Stanzproduktion gegen 30% günstiger sein wird, dann hat man auf beiden Seiten nur Gewinner. Die Einsparpo-tenziale sind beachtlich.»