Frisch gedruckte Magnete

Bei der Metallverarbeitung im 3D-Laserdrucker werden innerhalb von Millisekunden Temperaturen von mehr als 2500 Grad Celsius erreicht, bei denen manche Bestandteile aus den Legierungen verdampfen. Empa-Forscher erkannten in diesem Problem eine Chance – und nutzen nun den Effekt, um während des Druckprozesses neue Legierungen mit unterschiedlichen Eigenschaften zu erzeugen und diese mikrometergenau in 3D-gedruckte metallische Werkstücke einzubetten.

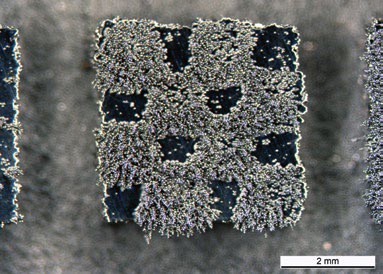

Die Innovation ist mit blossem Auge kaum richtig einzuschätzen: ein kleines metallisches Schachbrett mit vier Millimetern Kantenlänge. Auf den ersten Blick glänzt es wie polierter Stahl; auf den zweiten Blick sind minime Farbunterschiede erkennbar: 16 Flächen hat das winzige Schachbrett, acht erscheinen etwas dunkler, acht heller. Die unscheinbare Materialprobe beweist: 3D-Druck mithilfe von Laserstrahlen und Metallpulver eignet sich nicht nur dazu, neue geometrische Formen zu erschaffen, sondern es lassen sich so auch neue Materialien mit völlig neuen Funktionalitäten herstellen. Das kleine Schachbrett ist ein besonders augenscheinliches Beispiel: Acht Flächen sind magnetisch, acht unmagnetisch – dabei ist das gesamte Werkstück aus einer einzigen Sorte Metallpulver 3D-gedruckt worden. Nur Stärke und Dauer des eingestrahlten Laserlichts wurden variiert.

Als Ausgangsbasis nutzte ein Empa- Team um Ariyan Arabi-Hashemi und Christian Leinenbach eine besondere Sorte Edelstahl, die vor rund 20 Jahren u.a. von der Firma Hempel Special Metals in Dübendorf entwickelt wurde. Der sogenannte P2000-Stahl enthält kein Nickel, sondern rund ein Prozent Stickstoff. P2000-Stahl verursacht keine Allergien und ist für medizinische Zwecke gut geeignet. Er ist besonders hart, was die herkömmliche Bearbeitung mittels Fräsen erschwert. Leider scheint er auch als Basismaterial für den 3D-Laserdruck auf den ersten Blick ungeeignet zu sein: In der Schmelzzone des Laserstrahls wird es schnell sehr heiss. Deshalb verdampft normalerweise ein grosser Teil des enthaltenen Stickstoffs, und der P2000-Stahl verändert seine Eigenschaften.

Aus dem Problem einen Vorteil machen

Arabi-Hashemi und Leinenbach gelang es, diesen Nachteil in einen Vorteil zu verwandeln. Sie modifizierten die Scangeschwindigkeit des Lasers und die Intensität des Laserlichts, das im Metall-Pulverbett die einzelnen Partikel aufschmilzt, und variierten somit gezielt die Grösse und Lebensdauer des flüssigen Schmelzpools. Dieser war im kleinsten Fall 200 Mikrometer im Durchmesser und 50 Mikrometer tief, im grössten Fall 350 Mikrometer breit und 200 Mikrometer tief. Der grosse Schmelzpool lässt viel Stickstoff aus der Legierung verdampfen; der erstarrende Stahl kristallisiert mit einem hohen Anteil an magnetisierbarem Ferrit. Beim kleinsten Schmelzpool erstarrt die Schmelze deutlich schneller. Der Stickstoff verbleibt in der Legierung; der Stahl kristallisiert dann vor allem in Form von nichtmagnetischem Austenit. Im Rahmen des Experiments mussten die Forscher den Stickstoffgehalt in winzigen, millimetergrossen Metallproben sehr präzise bestimmen und die lokale Magnetisierung auf wenige Mikrometer genau messen, ebenso das Volumenverhältnis von austenitischem und ferritischem Stahl. Hierfür kamen eine Reihe hochentwickelter Analysemethoden zum Einsatz, die an der Empa zur Verfügung stehen.

Gezielte Metallherstellung

Der Versuch, der wie eine Spielerei wirkt, könnte die Methodik der Metallherstellung und -verarbeitung bald um ein entscheidendes Werkzeug erweitern. «Beim 3D-Druck erreichen wir lokal spielend Temperaturen von mehr als 2500 Grad Celsius», so Leinenbach. «Damit können wir gezielt verschiedene Bestandteile einer Legierung verdampfen – z. B. Mangan, Aluminium, Zink, Kohlenstoff und mehr – und so die chemische Zusammensetzung lokal verändern.» Die Methode ist dabei nicht auf Edelstähle beschränkt, sondern kann auch für viele andere Legierungen nützlich sein.

Leinenbach denkt zum Beispiel an Nickel- Titan-Legierungen, die als Formgedächtnislegierungen («shape memory alloys») bekannt sind. Bei welcher Temperatur sich die Legierung an ihre vorgegebene Form «erinnert », hängt von gerade einmal 0,1 Prozent mehr oder weniger Nickel in der Mischung ab. Mithilfe eines 3D-Laserdruckers liessen sich Bauteile schaffen, die örtlich gestaffelt auf unterschiedliche Temperaturen reagieren.

Feinstrukturen für Elektromotoren von Morgen

Die Möglichkeit, Legierungen mikrometergenau in einem Bauteil zu erzeugen, könnte auch beim Bau neuer, effizienterer Elektromotoren hilfreich sein. Erstmals bietet sich so die Möglichkeit, Stator und Rotor des E-Motors aus magnetisch feinstrukturierten Materialien zu bauen, um die Geometrie der Magnetfelder besser auszunutzen. Entscheidend für die Entdeckung des Zusammenhangs zwischen Laserleistung-Grösse des Schmelzpools und Materialeigenschaften war das Know-how im Bereich «Additive Manufacturing », das an der Empa seit rund neun Jahren aufgebaut wird. Seither widmet sich das Team um Christian Leinenbach als eine der weltweit führenden Arbeitsgruppen den materialwissenschaftlichen Fragestellungen rund um 3D-Laserdruckverfahren. Zugleich sammelten die Empa-Forscher Erfahrung bei der Prozessüberwachung, speziell dem Vermessen der Schmelzpools, deren Grösse und Lebensdauer entscheidend fürs gezielte Modifizieren von Legierungen ist.